En un post anterior planteaba las similitudes que veía entre ambos “mundos” (Lean Services y dabbawalas), y me centraba en la organización de los equipos. Sin embargo ¿Cómo consiguen que las entregas sean tan eficientes?

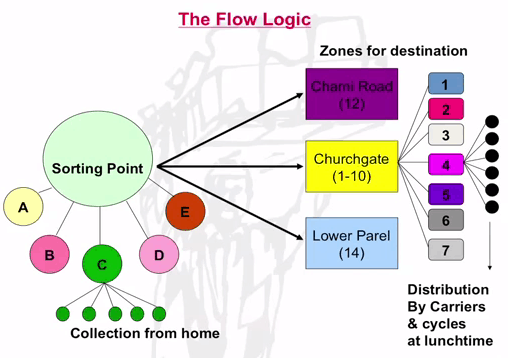

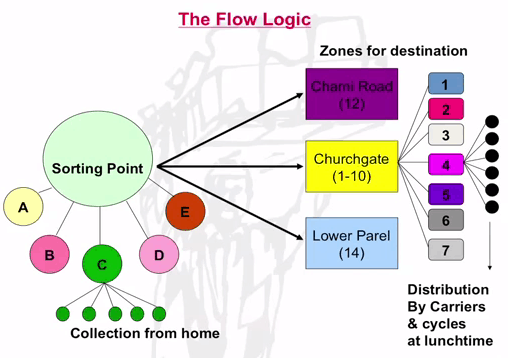

Como se puede apreciar en la imagen, las dabbas se van aproximando al punto de asignación o reparto desde los domicilios del cliente. Cada daba lleva una marca que indica el punto de entrega , donde los dabbawalas las asignan al grupo adecuado según la codificación de destino usada.

Como se puede apreciar en la imagen, las dabbas se van aproximando al punto de asignación o reparto desde los domicilios del cliente. Cada daba lleva una marca que indica el punto de entrega , donde los dabbawalas las asignan al grupo adecuado según la codificación de destino usada.

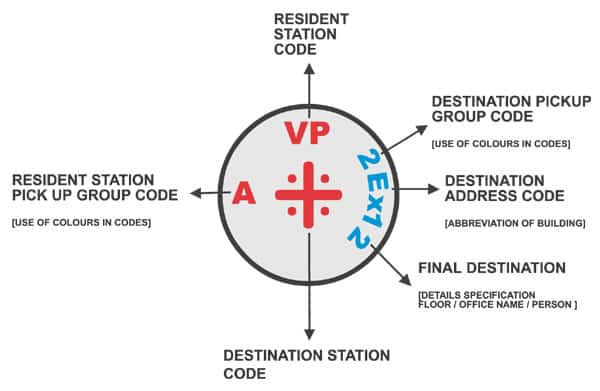

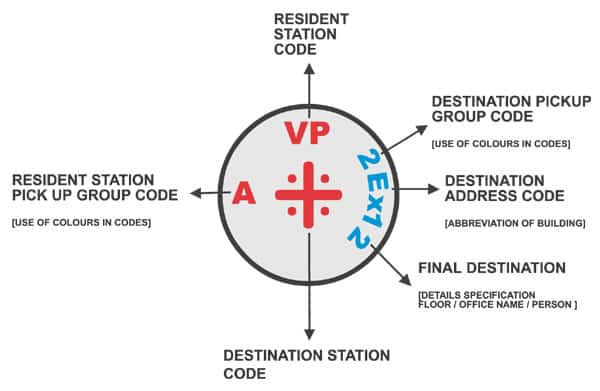

La codificación, que al fin y al cabo marca el destino, es muy sencilla (¿POKA YOKE?) y muy visual. Un error de asignación de dabba salta a la vista de forma rápida gracias a la mezcla de uso de letras, números y ¡colores! Esta sencillez (Complexity opposes compliance) provoca que todos los trabajadores colaboren en la detección de posibles errores y se rectifique de forma rápida (¿Andon?), el propio proceso incorpora los elementos de control de calidad (¿Jidoka?).

Como se puede ver, algunos conceptos LEAN están muy asimilados en el proceso de control del “viaje” de una dabba:

La codificación, que al fin y al cabo marca el destino, es muy sencilla (¿POKA YOKE?) y muy visual. Un error de asignación de dabba salta a la vista de forma rápida gracias a la mezcla de uso de letras, números y ¡colores! Esta sencillez (Complexity opposes compliance) provoca que todos los trabajadores colaboren en la detección de posibles errores y se rectifique de forma rápida (¿Andon?), el propio proceso incorpora los elementos de control de calidad (¿Jidoka?).

Como se puede ver, algunos conceptos LEAN están muy asimilados en el proceso de control del “viaje” de una dabba:

El flujo de trabajo y el proceso de entrega

Usando el mismo vídeo de referencia, si vamos al minuto 53:20 se puede apreciar el flujo o viaje general que realiza cada daba: Como se puede apreciar en la imagen, las dabbas se van aproximando al punto de asignación o reparto desde los domicilios del cliente. Cada daba lleva una marca que indica el punto de entrega , donde los dabbawalas las asignan al grupo adecuado según la codificación de destino usada.

Como se puede apreciar en la imagen, las dabbas se van aproximando al punto de asignación o reparto desde los domicilios del cliente. Cada daba lleva una marca que indica el punto de entrega , donde los dabbawalas las asignan al grupo adecuado según la codificación de destino usada.

La codificación, que al fin y al cabo marca el destino, es muy sencilla (¿POKA YOKE?) y muy visual. Un error de asignación de dabba salta a la vista de forma rápida gracias a la mezcla de uso de letras, números y ¡colores! Esta sencillez (Complexity opposes compliance) provoca que todos los trabajadores colaboren en la detección de posibles errores y se rectifique de forma rápida (¿Andon?), el propio proceso incorpora los elementos de control de calidad (¿Jidoka?).

Como se puede ver, algunos conceptos LEAN están muy asimilados en el proceso de control del “viaje” de una dabba:

La codificación, que al fin y al cabo marca el destino, es muy sencilla (¿POKA YOKE?) y muy visual. Un error de asignación de dabba salta a la vista de forma rápida gracias a la mezcla de uso de letras, números y ¡colores! Esta sencillez (Complexity opposes compliance) provoca que todos los trabajadores colaboren en la detección de posibles errores y se rectifique de forma rápida (¿Andon?), el propio proceso incorpora los elementos de control de calidad (¿Jidoka?).

Como se puede ver, algunos conceptos LEAN están muy asimilados en el proceso de control del “viaje” de una dabba:

- POKAYOKE: A prueba de errores

- Andon: Alerta de problemas

- Jidoka: Automatización con un toque humano

- Is My Toyota: https://www.youtube.com/watch?v=dy_kx4NHlb8

- Responsabilidad equipos dabbwalas, destaco minuto 22:17 y sentimiento de equipo minuto 28:30: https://www.youtube.com/watch?v=5YSwy081K1Y